Fôlego extra: acompanhamos o processo de fabricação de um turbocompressor

Antes ele servia para gerar potência sem o aumento do deslocamento; agora, gera torque em motores compactos

O turbocompressor é quase tão antigo quanto o próprio motor a combustão. Já em 1885 e 1896, Gottlieb Daimler e Rudolf Diesel estudaram o aumento da potência e a redução do consumo de combustível de seus motores por meio da pré-compressão do ar de combustão.

Clique aqui e assine Quatro Rodas por apenas R$ 8,90

Em 1925, o engenheiro suíço Alfred Büchi foi o primeiro a ter sucesso com a turboalimentação de gases de escapamento e conseguiu um aumento de potência de mais de 40%.

A partir daí, o desenvolvimento e a aplicação, principalmente em motores a diesel, em aviões, navios e tratores, não pararam de evoluir. Em 1938, foi lançado o primeiro caminhão sobrealimentado e, nos carros de passeio produzidos em série, a tecnologia aparece apenas nos anos de 1960, em modelos como o Chevrolet Corvair Monza e o Oldsmobile Jetfire.

No Brasil, a palavra turbo estampada na tampa traseira de um carro sempre foi sinônimo de esportividade e apareceu pela primeira vez em um carro de linha no Fiat Uno Turbo, lançado em 1994.

Atualmente, em todo o mundo os turbocompressores ganharam grande importância na busca de eficiência energética, permitindo a redução do deslocamento dos motores sem perda de potência. Com o lançamento do VW Up!, em 2015, equipado com um motor de três cilindros, injeção direta e turbocompressor, o brasileiro começou a entender melhor do que se tratava um motor turbinado moderno.

Hoje, praticamente todas as grandes marcas que atuam no mercado têm em seu portfólio carros com motores turbo.

O funcionamento de um turbocompressor é relativamente simples: Ele tem dois rotores. De um lado está a caixa quente, usa os gases de escape para se movimentar e outra que pressuriza o ar que entra pela admissão e vai para as câmaras, permitindo a injeção de mais combustível.

Com mais ar e mais combustível, a quantidade de energia gerada a cada explosão aumenta. O ganho de potência e torque fica em torno de 30%, na comparação com um motor de mesmo deslocamento naturalmente aspirado.

O deslocamento dos motores sempre foi usado pelas fábricas para diferenciar as versões de seus carros – 1.0, 1.5, 2.0, etc. Mas, com a adoção do turbo e a redução do deslocamento, as marcas passaram a empregar os números do torque gerado como referência, muito mais vistosos, principalmente em Nm – 170, 270, 350, etc., e pensando em eficiência, no uso urbano, principalmente, torque é o que conta para o consumidor.

Para saber como são produzidos os turbocompressores, que são componentes complexos (cujas turbinas podem atingir 300.000 rpm e suportar temperaturas de 1.050 oC), visitamos a linha de montagem da BorgWarner, em Paulínia (SP).

Desenvolvimento e testes de eficiência

O desenvolvimento de um turbocompressor é feito em conjunto pelas fabricantes do componente e do veículo, porque a primeira é quem vai produzir a peça, mas é a segunda que determina as condições em que essa peça deve trabalhar e os compromissos que deve atender. Depois dessa peça especificada ser construída, ela é submetida a diversos ensaios de funcionamento.

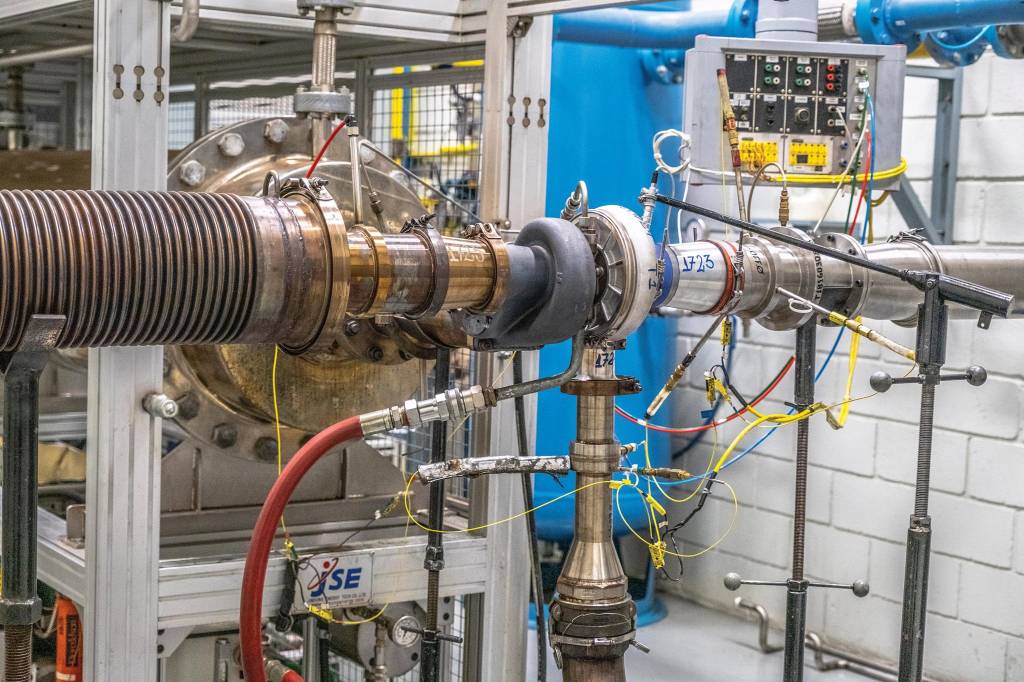

Esse turbocompressor é instalado em um motor que, nos laboratórios, com o auxílio de dinamômetros e bancadas de pressão, devidamente monitorados por vários sensores (pressão, temperatura, massa de ar, rotação), simula as mais diversas condições de uso, incluindo até uma possível quebra da peça (forçando a turbina a rotações muito além das especificadas até literalmente explodir).

Essa simulação é necessária para verificar a segurança da integridade das caixas frias e quentes que envolvem os rotores e tem função de segurar possíveis estilhaços dessa quebra. Após os testes no laboratório, a equipe de engenheiros segue com os testes de campo, com o motor já instalado em um carro. Esse teste geralmente é feito com altas variações de altitude e temperatura.

Quanto maior a altitude e maior a temperatura do ambiente, menor a quantidade de oxigênio disponível, fazendo com que o a turbina precise mudar seu comportamento dinâmico, aumentando ou diminuindo a quantidade de ar que irá mandar para o motor, para assegurar o rendimento sob essas condições. Isso é controlado pela central eletrônica do motor.

Usinagem

O funcionamento de uma turbina é relativamente básico. Mas sua fabricação é extremamente minuciosa e começa na preparação dos componentes. Além de trabalhar em altíssimas temperaturas, a turbina também gira em velocidades muito altas.

Ligas de alumínio e ferro fundido são utilizados nos diversos componentes. Todos usinados, balanceados e testados antes de serem montados no turbo. A BorgWarner trabalha com sua linha de montagem semiautomatizada com robôs e profissionais treinados, que acompanham e controlam todo o processo.

Montagem

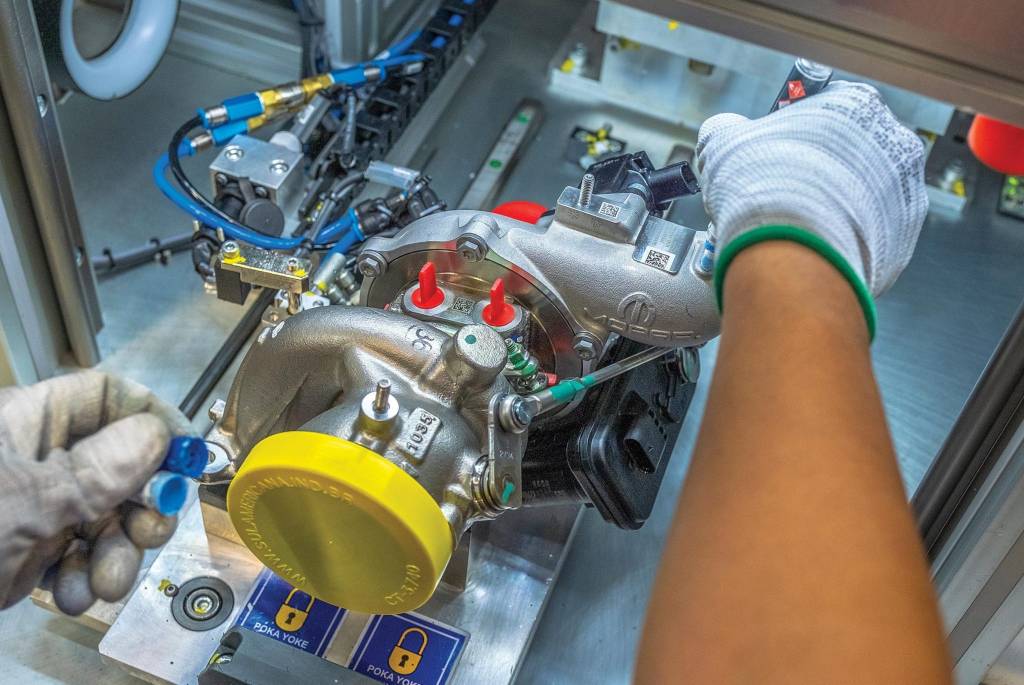

A linha de montagem do turbocompressor é relativamente pequena. São cinco estágios, totalmente controlados por computador, onde cada fase da montagem é automaticamente fotografada por computador, o qual orienta o operador – que também registra esses passos.

A turbina nasce de dentro para fora. A partir do eixo principal, os componentes vão sendo acrescentados e já com os rotores em posição a peça passa por um balanceamento, para depois receber as peças finais eletrônicas e as caixas, fria e quente. A peça recebe uma gravação. Com essa identificação é possível rastrear todo o histórico de fabricação da peça, inclusive as fotos desse processo.

Não pode ir à banca comprar, mas não quer perder os conteúdos exclusivos da Quatro Rodas? Clique aqui e tenha o acesso digital